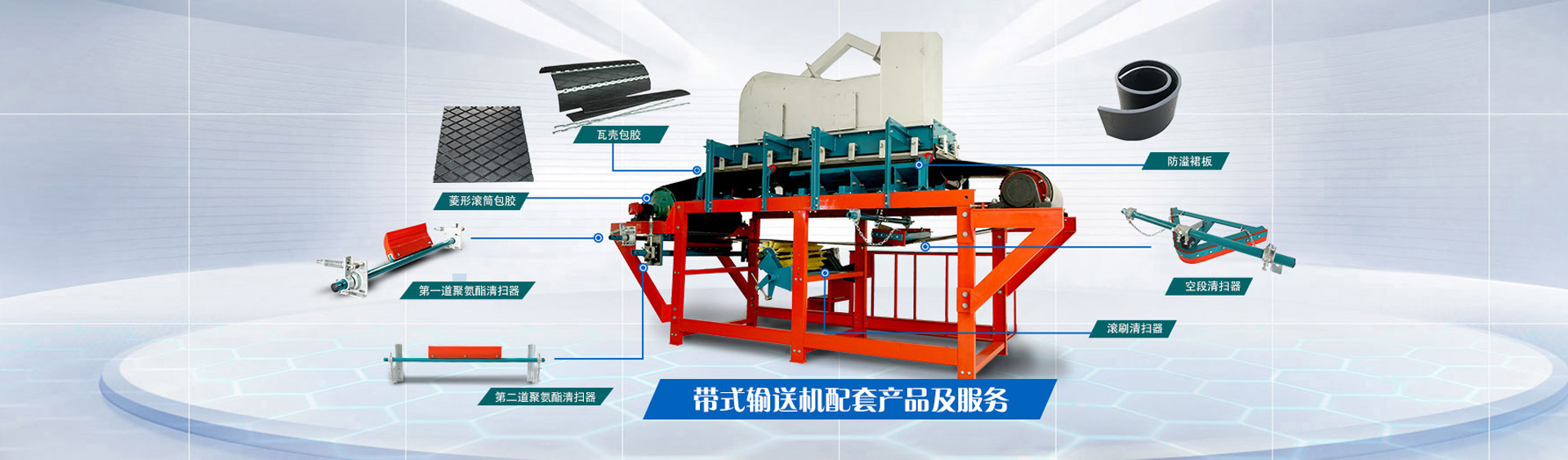

滚筒包胶一些工艺说明及操作注意事项

一、国内的滚筒包胶工艺有热硫化封装和冷封装两种,两种封装过程之间的差异如下

1.鼓组装前,热硫化工艺是在车床上将鼓皮车成深约2-3mm的螺纹槽,刷两层胶(铁胶和橡胶胶),然后将生橡胶板压在鼓皮上,在硫化蒸汽炉中加热至180硫化,硫化完毕后打开车床切割涂层花纹。然后就可以组装轴、紧固套、轴承座等。

2.冷硫化涂装工艺要求辊面要光滑,辊皮要用角磨机除锈。涂上橡胶板生产厂家生产的专用胶后,卷好的橡胶板要直接粘合在辊筒表面。

3.热硫化封装的缺点和局限性:

热硫化条件下加工的滚筒包胶硫化压力低(6-8

kg/m),硫含量高,导致耐磨性差,使用中易老化。涂有热橡胶的滚筒在使用后不久硬度会达到82肖氏硬度(硅胶硬度),导致对传送带的附着力低,清洁功能差。其次,热胶涂层需要增加翻鼓皮线和在硫化蒸汽炉中硫化的工序,增加了相应的设备和加工工艺,同时污染环境。

二、与传统工艺相比,冷硫化滚筒包胶有以下优点

1.冷硫化涂层与金属辊之间的附着力为12n/mm;硫化压力为50kg/cm2;橡胶密度高,耐磨性好;使用寿命是传统工艺的几倍,摩擦系数高,胶带应力降低;橡胶具有良好的弹性和防粘连性能。

2.传统封装工艺与金属辊之间的结合力为3-10n/mm;硫化压力为6-8公斤/平方厘米;橡胶致密性低,耐磨性差;使用寿命低;与胶带的粘合力小,加重了胶带的拉伸应力;更快的老化导致硬橡胶和材料粘合。

3.适合现场生产,占地面积少,使用设备少,有效降低了加工生产过程中的生产投入。

三、滚筒包胶注意事项

1.操作时,切断电源,以免机械转动造成事故。如果需要调动滚筒,可以手动转动减速器的轮子。

2.该产品含有毒性低且易燃的有机溶剂,使用时工作场所要注意防火,保持良好的通风环境,避免溶剂中毒。切记一定不能有明火,烘烤时保持50cm以上的距离。

3.金属底漆对水比较敏感,所以要保存。

4.为了提高粘接性能,可以采用提高粘接温度和压力的方法。在低温或潮湿的环境下,胶膜需要烘烤,静置固化的时间要延长。时间越长,结合强度越高。

5.胶液不能与水接触,粘合后的胶带需要保持充分干燥,否则会影响固化程度和粘合强度。请勿在温度低于10摄氏度或湿度大于90%的环境中使用该粘合剂。

- 上一篇:滚筒包胶生产工艺说明

- 下一篇:带式输送机滚筒包胶的几种方式